SPIS TREŚCI

Torebki strunowe to transparentne woreczki foliowe, wyposażone w strunę do zamykania. Wykorzystywana do ich produkcji wytrzymała folia polietylenowa oraz obecność szczelnego mechanizmu zamykającego przyczyniły się do tego, że torebki strunowe znalazły swoje zastosowanie w wielu dziedzinach życia. Ze względu na swoje właściwości izolacyjne używane są nie tylko w branży spożywczej, ale także do przechowywania innych przedmiotów. Foliowy worek strunowy to innowacyjne rozwiązanie. Jej głównym zadaniem jest utrzymanie świeżości oraz ochrona zawartości przed nieprzyjemnymi zapachami i uszkodzeniem. Woreczki strunowe nie sprawiają problemów przy otwieraniu i zamykaniu. Mechanizm ich działania to wynik wieloletnich badań, rozwoju oraz determinacji w ich ulepszaniu.

Historia torebki strunowej

Dzieje woreczków strunowych na przestrzeni lat są niezwykle interesujące. Moment ich powstania datuje się na połowę ubiegłego wieku i przez ten czas zdążyły stać się powszechnym, a zarazem bardzo praktycznym gadżetem. Obecnie są chętnie stosowane do pakowania, przechowywania, a także do wysłania rozmaitych przedmiotów.

Kilka faktów z przeszłości

Historia tych produktów rozpoczyna się w 1951 roku, kiedy to wynalazca, Borge Madsen, wystąpił z wnioskiem patentowym na plastikowy zamek błyskawiczny. Początkowo miał on być wykorzystywany w przemyśle odzieżowym. Składał się z plastikowego suwaka i mechanizmu umożliwiającego jego przesuwanie. Plastikowy zamek błyskawiczny stał się impulsem do stworzenia torebek strunowych. Pierwotny wygląd woreczków odbiegał nieco od ich obecnej formy – był bardziej skomplikowany i bazował na dwóch zazębiających się mechanizmach. Przypominał zamek błyskawiczny z patką, który jednak różnił się od tradycyjnego tym, że wykonano go z tworzywa. Był to na tyle nowatorski wynalazek, że przeciętni ludzie mieli niemałe problemy z jego otwieraniem. Jednak taka konstrukcja zamka błyskawicznego nie sprawdziła się w przypadku odzieży. W tym samym czasie swoją działalność rozpoczęła firma Flexgrip, która nabyła patent do wynalazku Madsena i miała w planach wprowadzenie produktu na rynek. Początkowo zamki błyskawiczne znalazły swoje zastosowanie jako wkładki w segregatorach, a także w teczkach. Niestety koszt produkcji tego typu mechanizmów był na tyle wysoki, że nie mogły one trafić do powszechnego użytku. Wówczas z inicjatywą wyszedł założyciel marki Flexgrip, Steven Ausnit, który zaproponował zamek typu “press and seal”. Firma Flexgrip w produkcji tych mechanizmów stosowała proces zgrzewania, który umożliwiał mocowanie profili suwaków strunowych do folii. Dopiero takie rozwiązanie nadało woreczkom strunowym bardziej przyjaznego dla konsumentów charakteru. Jednakże zamek błyskawiczny nadal nie stanowił integralnej części foliowej torebki. Zamki błyskawiczne firma Flexgrip sprzedawała jako komponent do winylowych piórników. Przełomem w produkcji worków strunowych było opracowanie przez japońską firmę Seisan Nihon Sha innowacyjnej technologii, który pozwalała niejako na wtłaczanie profili zamków błyskawicznych w folię polietylenową. Takie rozwiązanie umożliwiło znaczne obniżenie kosztów produkcji worków, które zaczęto nazywać “zintegrowanymi torbami na suwak”.

Lata 60, XX wieku

W latach 60. ubiegłego wieku Steven Ausnit opracował prasę do zamykania zamków błyskawicznych, co pozwoliło usprawnić proces produkcyjny i obniżyć jego koszty. Firma Flexgrip otrzymała prawa licencyjne do produkcji i sprzedaży na terenie Stanów Zjednoczonych zintegrowanego zamka w 1961 roku. W tym celu utworzono kolejne przedsiębiorstwo o nazwie Minigrip. Jego zadaniem było wprowadzenie do sprzedaży toreb z zamkiem błyskawicznym, które przetrwały w ówczesnym kształcie do dzisiaj. W tym czasie Minigrip skoncentrowało się także na produkcji toreb przemysłowych, które były znakowane czerwoną linią, umieszczoną tuż nad zamkiem. W 1964 roku marka podpisała umowę licencyjną z firmą Dow Chemical Company, dzięki której rozpoczęła się masowa sprzedaż torebek z zamkiem błyskawicznym w sklepach spożywczych oraz supermarketach. Idealnym surowcem do produkcji tych woreczków z możliwością wielokrotnego zamykania była żywica polietylenowa. Znak towarowy torebek strunowych Ziploc® wprowadzono na rynek w 1968 roku. Na popularności zyskały wówczas torebki z suwakiem do wielokrotnego zamykania, niestety wciąż były poza zasięgiem przeciętnego konsumenta. Woreczki były drogie w produkcji i nadal skomplikowane w wykonaniu, na co w głównej mierze wpływał proces zgrzewania suwaków z torebkami.

Lata 70, 80 i 90, XX wieku – historia torebek marki Ziplock

Aby produkt marki Ziploc przyjął się na rynku i w świadomości konsumentów, musiało minąć kilka lat. Po tym czasie jej popularność gwałtownie wzrosła, a woreczki strunowe były już powszechnie stosowane do przechowywania. Woreczki sprawdzały się jako opakowania na kanapki i ułatwienie transportu rybek ze sklepu zoologicznego. Torebka strunowa znajdowała się niemal w każdym gospodarstwie domowym. Produkty Ziploc właściwie zdominowały rynek opakowań strunowych. 1997 rok to moment, kiedy przedsiębiorstwo Dow Chemical Company sprzedało ostatecznie prawa do produktów Dow i Ziploc firmie SC Johnson Company, producentowi towarów dla gospodarstw domowych. SC Johnson skupiło się na produkcji torebek polietylenowych, a firma ITW Corporation odpowiadała za produkcję plastikowych zamków błyskawicznych. Z biegiem lat na rynku worków strunowych do głosu doszli również inni producenci, jednak najpopularniejszym z nich pozostał Ziploc. Oryginalne patenty na integralny zamek błyskawiczny marki Minigrip wygasły jeszcze w latach 80., dlatego też wiele firm rozpoczęło import podobnych produktów z Chin i pozostałych krajów azjatyckich. Takie działanie spowodowane było niższymi kosztami produkcji. Z biegiem czasu pojawiali się coraz to nowi importerzy, konkurencja wzrosła, a rynek uległ rozdrobnieniu. Największym producentem oraz dystrybutorem torebek strunowych Minigrip w Stanach Zjednoczonych była marka International Plastics, której powstanie datuje się na 1964 rok. W latach 90., kiedy trwała walka z zagranicznymi importerami, przedsiębiorstwo International Plastics opracowało własną markę torebek z zamkiem błyskawicznym o nazwie ClearZip i rozpoczęło ich sprzedaż. Wkrótce worki strunowe ClearZip zaczęły dominować na rynkach przemysłowych.

Początek XX wieku

W 2006 roku firma Minigrip wykupiła fabrykę woreczków strunowych w Tajlandii i tam przeniosła całą produkcję. Dwa lata później rozpoczęło się przejmowanie przez markę biznesów importerów, które miało na celu konsolidację branży toreb przemysłowych. Minigrip został przejęty przez Grupę Interplast w 2012 roku i obecnie pełni funkcję spółki zależnej. Grupa Interplast jest producentem towarów przemysłowych, toreb plastikowych i wyrobów medycznych.

Dalsze losy torebek strunowych

Producentami oraz dystrybutorami woreczków strunowych są giganci tej branży, ale również małe, lokalne firmy. Aktualnie na rynku torebek strunowych zaobserwować można produkty z dwoma rodzajami zamknięć. Występują one zarówno w ofertach firm, produkujących woreczki dla klientów indywidualnych, jak i w masowej produkcji przemysłowej. Dzisiaj worki strunowe wyglądem są zbliżone do wynalazku Madsena oraz toreb w stylu “press and seal”. W sprzedaży dostępne są również torebki premium z mechanizmem zamykającym typu “tab” lub “slider lock”. Znajdują one swoje zastosowanie w sytuacji, kiedy osoba, która ich używa, musi mieć na dłoniach rękawiczki lub jej ręce są zanieczyszczone tłustą substancją. Sprawdzają się ponadto jako opakowanie dla cygar i tytoniu, sprzedawanego luzem, a także są używane do przechowywania żywności. Obok ewolucji mechanizmu zamykającego miały miejsce również zmiany w strukturze folii, wykorzystywanej do produkcji torebek. Ulepszono jej estetykę, a dodatkowo surowiec zyskał dłuższy okres przydatności w przechowywaniu żywności. Na rynku pojawiły się też torebki strunowe, wykonane z laminowanej folii, które są powszechnie stosowane w handlu żywnością. Dosyć popularne są także woreczki, wyposażone w pasek do odrywania, w których sprzedaje się coraz więcej produktów spożywczych i przemysłowych. Obecnie woreczki strunowe przybierają różny wygląd, a ich zastosowanie jest naprawdę szerokie. Są powszechnie wykorzystywane w przemyśle, medycynie, branży spożywczej czy rzemiośle.

Właściwości torebek strunowych

Woreczki strunowe są zwykle przezroczyste lub półprzezroczyste. Zamek błyskawiczny zawsze znajduje się przy krótszym boku. Torebki strunowe są opakowaniami wielokrotnego użytku, które mogą być otwierane i zamykane, a następnie ponownie wykorzystywane do innych celów. Dlatego też nadają się do przechowywania przedmiotów, które wymagają zachowania świeżości lub przepakowania. Produkowane są w wielu rozmiarach i barwach. Worki strunowe mogą być użytkowane nawet w warunkach chłodni lub w ujemnych temperaturach do przechowywania produktów żywnościowych. Do najważniejszych właściwości torebek strunowych zalicza się:

- solidność wykonania,

- zróżnicowaną pojemność,

- szczelność,

- uniwersalność zastosowania,

- ochronę przed wilgocią i czynnikami zewnętrznymi.

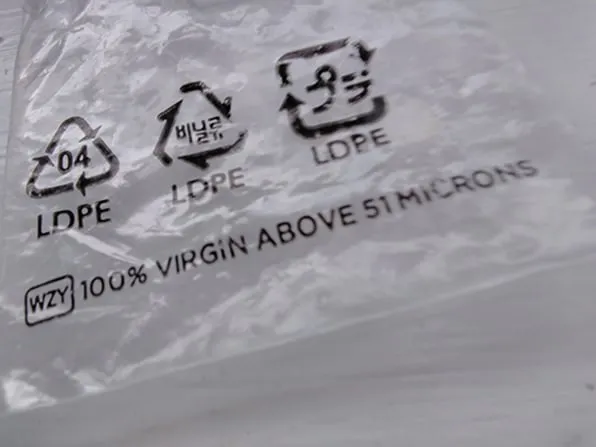

Surowiec do produkcji woreczków strunowych

Z reguły torebki strunowe są produkowane z polietylenu o różnej gęstości lub folii etylenowej o niskiej gęstości (LDPE), powszechnie stosowanej w przemyśle. Do wytworzenia woreczków można również użyć innych materiałów, o ile produkt końcowy spełnia wymogi i posiada atesty, dopuszczające go do pakowania żywności. Folia polietylenowa to bardzo wytrzymałe tworzywo, które radzi sobie w niesprzyjających warunkach otoczenia. Folia LDPE jest odporna na działanie różnych związków chemicznych i wody. Podobnie, jak w przypadku pozostałych tworzyw sztucznych, folia LDPE jest wytwarzana z produktów kopalnych. Powstaje w rezultacie polimeryzacji etenu, otrzymywanego z gazu ziemnego i ropy naftowej. Następnie eten w stanie gazowym jest przekształcany w ciało stałe w procesie ogrzewania. LDPE ma postać małych granulek, które zostają przetopione i przedmuchane pod wpływem wysokiego ciśnienia. Kolory zamków błyskawicznych i całych worków strunowych uzyskuje się poprzez dodanie atramentu na bazie wody. Najważniejsze cechy folii polietylenowej są następujące:

- wytrzymała – doskonale chroni przed uszkodzeniami mechanicznymi, pyłem i wilgocią,

- bezwonna,

- bez smaku,

- elastyczna,

- nie zawiera toksyn,

- wykazuje właściwości izolacyjne,

- odporna na pękanie, rozrywanie i niskie temperatury.

Warto podkreślić, że folia polietylenowa nie jest drogim surowcem, dlatego jest tak powszechna w przemyśle. Może być z powodzeniem stosowana w przemyśle spożywczym i opakowaniowym ze względu na swoje wszechstronne właściwości. Należy jednak pamiętać, że folia polietylenowa może się stopić, jeśli zostanie poddana działaniu wysokiej temperatury (>90°C).

Proces produkcyjny opakowań strunowych

W procesie produkcji torebek strunowych z folii polietylenowej na przestrzeni lat nie zaszło wiele zmian. Granulki, otrzymane z etenu, są mieszane z dodatkami i barwnikami, aby uzyskać pożądane właściwości i kolor. Następnie są przeciskane przez okrągłą szczelinę i rozdmuchiwane w celu utworzenia plastikowych rurek. Po spłaszczeniu rurek otrzymuje się dwa arkusze plastiku, które są uszczelnione na dole. Woreczki strunowe przechodzą w procesie produkcji specjalne testy, sprawdzające ich wytrzymałość. Polegają one na tym, że woreczek jest napełniany dużą ilością masy i poddawany silnym wstrząsom. W procesie produkcyjnym toreb z folii polietylenowej wyróżnia się cztery etapy:

-

ekstrakcja surowców za pomocą odwiertów,

-

obróbka w rafinerii:

– surowiec rozdzielany na różne gęstości,

– wydobycie czystych łańcuchów polietylenowych,

– polimeryzacja i powstanie granulek,

-

wytłaczanie folii polietylenowej:

– wytwarzanie surowego pelletu,

– uzyskiwanie spójnej cieczy,

– żywica wtłaczana do okrągłej matrycy i wydmuchiwana,

– arkusze przenoszone do maszyny drukarskiej,

-

zakończenie procesu produkcji:

– sprasowanie arkuszy,

– nadanie torebkom kształtu.

Rodzaje mechanizmów zamykających w torebkach strunowych

Każdy przedmiot, który może być wielokrotnie używany, jest uważany przez konsumentów za przyjazny dla środowiska, zwłaszcza jeśli chodzi o te wyprodukowane z tworzyw sztucznych. Wyróżnia się dwa rodzaje mechanizmów zamykających w woreczkach strunowych, które zostały opisane poniżej. Niezależnie od tego, jak zamykana jest torebka, warto zwrócić uwagę na fakt, że jest to bezpieczne opakowanie, cenione w wielu zastosowaniach.

Klasyczna struna

Pierwszym rodzajem zamknięcia jest mechanizm blokujący, który obejmuje krawędzie plastiku na górze torby. Struna w woreczkach, po przeciągnięciu po niej palcem, zamyka torebkę i jednocześnie ją uszczelnia. Obie strony mechanizmu pasują do siebie niczym puzzle. Zamknięcie woreczka strunowego jest na tyle trwałe, że nawet po odwróceniu go do góry nogami, nic się z niego nie wydostanie. To tańsza opcja zamykająca, a przy tym trwalsza, jeśli chodzi o wielokrotne użycie. Hermetyczną szczelność woreczka łatwiej uzyskać przy pomocy struny. Komercyjne wykorzystanie torebek strunowych jest powszechne – począwszy od czynności sklepowych, takich jak przechowywanie gotówki i paragonów, po pakowanie niektórych rodzajów produktów na półkach.

Suwak

To zamknięcie, blokujące torebkę strunową, które działa w oparciu o element przesuwny, przymocowany u góry. Zamykanie woreczka przy pomocy suwaka jest proste i nie powinno sprawiać większych problemów. Zdarzają się jednak przypadki, kiedy suwak wyskakuje z mechanizmu zamykającego. Powszechne jest używanie toreb z zamkiem błyskawicznym do przechowywania żywności i artykułów gospodarstwa domowego. Z kolei muzea wykorzystują je do zabezpieczania starych i cennych przedmiotów lub do ich archiwizacji. W branży e-commerce torebki z suwakiem są powszechnie używane do wysyłki przedmiotów.